営業時間 10:00〜18:00

【※店舗休業日・毎週(水)(日)】

カーテンの「形状記憶加工」と「簡易形態安定加工」。特徴の解説と応用事例。

本日のブログでは、ポリエステル製カーテンならではの魅力の1つとされる、「プリーツ加工(ヒダ付け加工)」について、事例と併せて解説いたします

ポリエステルは、ナイロン・アクリルとともに、3大合繊の一つに数えられる繊維であり、現在では最も使用されている合成繊維です。

1941年に英国で誕生したポリエステルは、当初、天然繊維である羊毛を代替するものとして開発され、1970年代になると衣料品として爆発的に普及し始めました。

現在、ポリエステル加工品の中には、ウール、シルク、綿、麻がもつ意匠と質感を精巧に模した製品が流通しており、軽く、耐久性があり汚れにくい、色落ちしにくい、防炎加工が容易、洗濯によるシワや収縮が少ないといった特徴を活かして、カーテンやレースでの需要も右肩上がりに伸びています。

こういった素材の機能性で重宝されるポリエステルですが、更なる長所として、熱を加えると柔らかくなり、冷ますと硬くなる熱可塑性という性質があります。

今ではポリエステル(100%)カーテンの主流ともいえる「プリーツ加工」は、ポリエステルの熱可塑性を利用して任意の形状に安定させる加工のことで、これにより型くずれや裾の広がりを抑え、美しいドレープ性が長期間持続するようになりました。

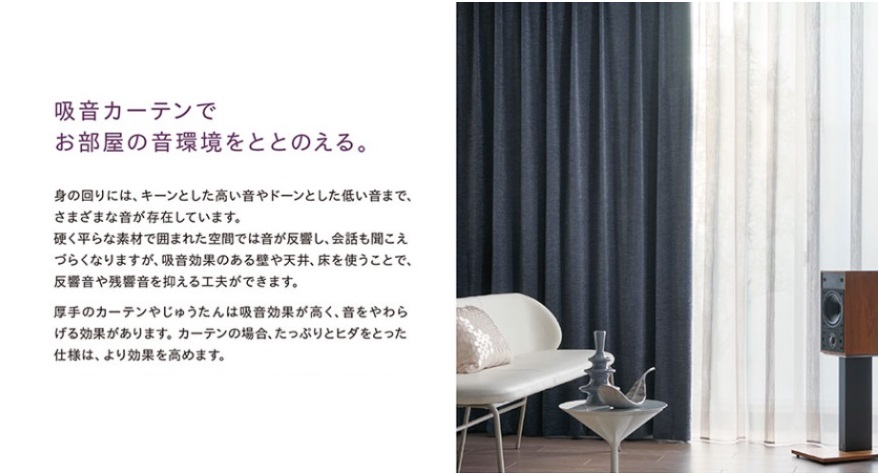

ご覧の画像は、製品サイズ: W6000 × H2600の大開口窓に「形状記憶加工」で製作したカーテンと「簡易形態安定加工」で製作したレースを組合わせた納品事例ですが、ポリエステル繊維でなければ、これだけ分量がある生地を規則的でコンパクトに扱うことは難しいでしょう。

「形状記憶加工(上級形態安定加工)」と

「簡易形態安定加工」の違い。

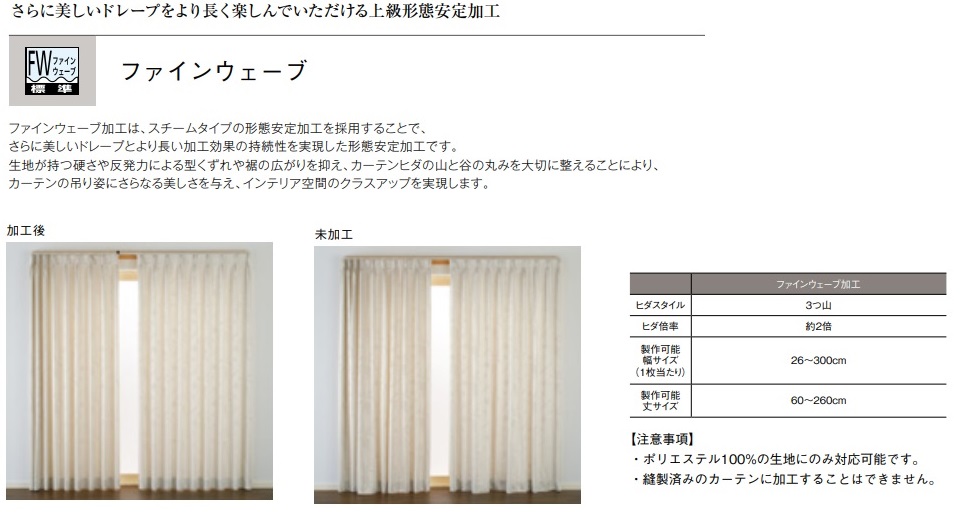

ご採用のカーテンは川島織物セルコンの生地で、メーカー呼称: 『ファインウェーブ(上級形態安定加工)』と呼ばれる、形状記憶加工のカテゴリーに属する加工で納めています。

プリーツ加工は「形態安定加工」とも言われ、出来上がったカーテンにスチームアイロンをかける要領で蒸気(熱)をあて、ヒダのプリーツを整える「簡易形態安定加工」と、波板状の型紙に乗せた生地を真空状態になる釜に入れて、高温のスチーム(蒸気)を当てながらポリエステルの熱可塑性で持続性の高い型をつける「形状記憶加工(=上級形態安定加工)」のいずれかで仕立てられます。

簡易形態安定加工の場合、縫製品の幅に制限されることなく対応しやすいことや、1.5倍ヒダやフラット(※条件あり)など、ヒダ倍率を抑えた縫製品にも対応できる手軽な加工として市場に浸透していますが、厚みがあって硬いカーテンでは1回の洗濯で形態安定が取れてしまうこともあるため、その様な生地は形状記憶加工が推奨になっている場合があります)。

形状記憶加工の場合は、型紙に乗せたカーテンをを専用の真空窯に入れて時間を掛けて加工するために加工コストが掛かることと、釜の容量の都合上、国内メーカー品では製品幅(片側):W3000mmが製作上限となっていること、強固な形態安定を掛けるため、2倍ヒダ程度の型で加工する必要があるなど注意点がありますが、生地が厚く硬めのカーテンには推奨されることの多い加工となっています。

形態安定の持続性は、生地の厚みや硬さにもよりますが、目安として簡易形態安定加工は1~3回程度、「形状記憶加工(=上級形態安定加工)」であれば5回以上の洗濯を繰り返しても美しいウェーブが保たれると言われていますので、当社では生地の特性と縫製スタイルとの相性を考慮して適切なプリーツ加工をお勧めしています。

事例の様に、製品幅:W6000mm (※片側: W3000mm)というのは、一般的に「形状記憶加工(=上級形態安定加工)」としては上限値といえるサイズになりますが、ポリエステルの熱可塑性を利用し、真空釜の中でじっくりとヒダの型を定着させることにより、洗濯してもアイロンや乾燥機など、熱を当てなければウエーブの規則性は長期間維持される納まりになりました。